电池电路板:三星Note 7电池爆炸事件之线路板预防篇

近日,三星旗舰新品Note 7的电池爆炸事件,不出乎所料三星方面终于给出了最终的解释,问题出在电芯:“根据我们的调查,我们发现电池芯存在瑕疵。当电池的阴极和阳极接触的时候,电池芯就会过热,这是非常罕见的制造工艺失误。”由于Note 7工作电压较高,高压充电对电芯的品质要求会要求更高,更容易引发电池问题。接下来电池电路板小编先来科普一下智能手机快充原理。

在电池容量一定的情况下,充电功率越大,充电速度就越快,而初中物理课就学过,功率=电压×电流。2014年之前智能手机大致都采用5V/1A(包括Iphone 6),总功率的5W左右的充电方式。

随着手机锂电池技术的发展,目前5V/2A已经成为最低充电配置要求(最新上市的Iphone7就属于此配置)。相对于5V/2A的标准,2016年其他品牌推出的旗舰手机其实基本走上了以下两条快充之路:

1、低压高流。代表品牌主要是OPPO,采用5V/4A的VOOC闪充技术。

2、高压低流。目前市面上主流的快充方式,现阶段常见的是9V/2A,12V/2A还未大规模的应用。

对于低压高流和高压低流两种不同的快充技术,各有其优劣势:

高压快充:(电流不变电压增加手机发热严重),对于整个电池之电路(包括电芯和保护板)的可靠性要求更高,一旦手机降压电路发生故障,会出现高电压直接施加在锂电池上,超出电池耐受电压导致安全隐患。

低压快充:(电压不变电流增加有几率烧断线路),没有严重发热现象,让快充同时也变得更安全,但因电流过大,保护板线路有烧断开路之风险。

三星Note7这款旗舰手机,据电池电路板小编所知,其充电头支持最大24W的充电功率,最终发布的充电头仅仅支持9V/1.67A以及5V/2A三种工作状态,最高充电功率15W。但根据热心网友实测,发现其充电工作中实际可达9V/2.16A的工作状态,其充电功率接近接近20W。目前收集到的数据显示,OPPO R9实测最大充电功率也才约16-17W,市面上其他品牌的快充手机其充电功率也基本维持在15-18W之间,因此三星此款手机接近20W的充电功率着实对电芯和保护板均是一个挑战。

既然三星已经确认是电芯出了瑕疵,自然电芯的问题相应的电芯专家自会去分析解决。随着快充技术的充电功率越来越大,充电总功率超过20W的手机最迟2017年会诞生。电池要绝对安全,除了电芯之外,其组成锂电池另外一个事关安全的配角——锂电池保护线路板(电池电路板保护板),将会被越来越多的锂电池专家们重视起来。

深联电池电路板从事线路板制造十余年,除了电池容量不断增加的情况下,还亲身经历一线品牌智能手机锂电池两大技术上的突破和革新:

革新一:不可拆卸式锂电池全面取代可拆卸式锂电池

2010年—苹果Iphone 4率先踏上采用不可拆卸式锂电池之征程。

2012年—Nokia\Sony\HTC\MOTO等国外品牌及国产品牌魅族开始在旗舰机型上采用不可拆卸式锂电池。

2013年—中华酷联、OPPO\VIVO\小米旗舰机型上开始出现不可拆卸式锂电池。

2014年—SAMSUNG终于在年底作为最后一个大品牌踏上不可拆卸式锂电池之路

革新二:手机锂电池快充技术的发展

2013年—市面上主流充电技术为5V/1A,总功率5W以内的充电技术

2014年—出现OPPO的VOOC和高通Quick Charge 2.0两种快充技术

2015年—出现联发科Pump Expres快充技术

2016年—快充技术VOOC、Quick Charge 3.0和Pump Expres 3.0三足鼎立。

以上快充技术若有读者需要深入了解,可随时问度娘。

无论以上两种锂电池技术如何革新,保护电路之线路板板都少不了。随着锂电池技术的不断革新,对保护板的产品类型需求也在不断变化,同时对保护板的品质要求也越来越高、越来越苛刻。

今天电池电路板小编根据其本人及团队近几年在电池保护板领域摸爬滚打所积累的些许经验,在此分享一些有关如何设计和制造好电池保护板的知识,避免电池爆炸事件因保护板而引起,让我们从事手机锂电池领域的朋友能够未雨绸缪、防范于未然。

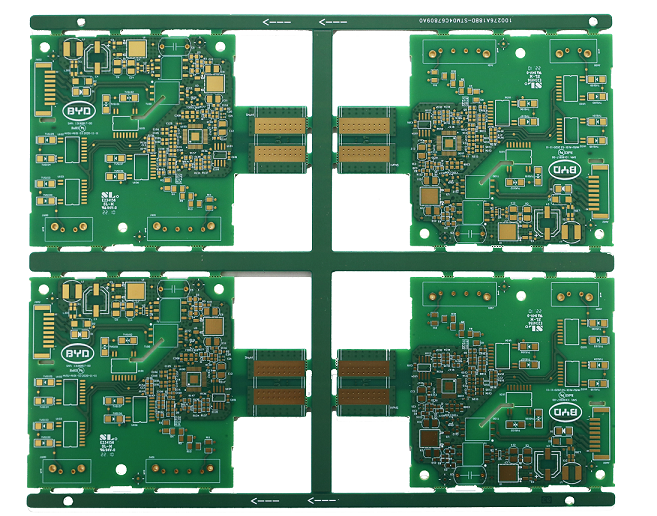

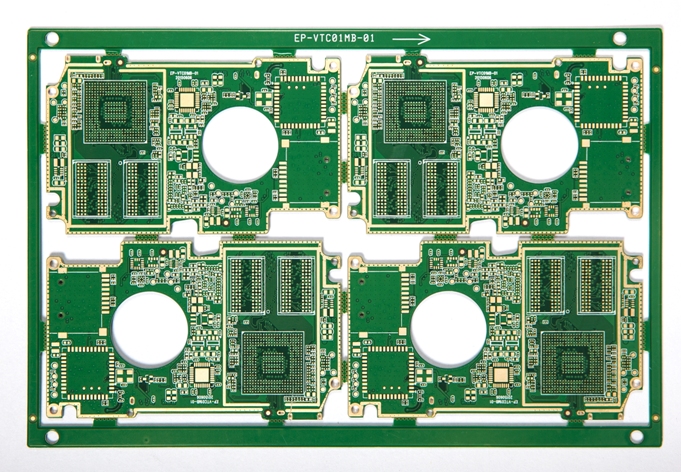

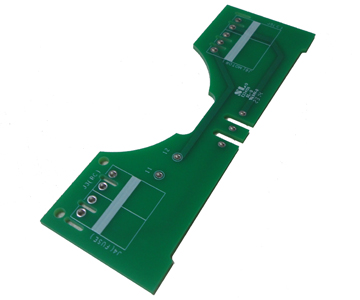

纵观目前锂电池保护板领域目前之现状,不外乎也可以分为苹果IOS和非苹果的Android两个阵营,苹果电池保护板设计风格自成一体,全部采用带盲埋孔的RFPC设计。而Android阵营中,手机品牌众多、各品牌旗下的机型也众多,各机型针对的目标客户也不近相同。故各家保护板设计方案各具特色,根据网络上各旗舰机型拆解的情况,大致分如下几种风格:

方案一:RFPC设计

方案二:2L/4L FPC设计

方案三:2L/4L/6L PCB+2L FPC设计

(各品牌旗舰手机具体采用了哪种设计方案,因关系到知识产权的原因,电池电路板小编在此不能和大家分享)

据多年对行业发展状况的调查了解,到目前为止从事手机锂电保护制造的企业中,IOS阵营仅有三家。而Android阵营则有大大小小有过百家,各板厂的情况严重良莠不齐,随着电池快充技术的发展,保护板导致的锂电池隐患也将逐步浮出水面。资深行内人士都有所了解,即使是年出货量位列前五之一的某一线大品牌手机,其的锂电池保护板既有投资数亿的大型企业在生产,也有投资才数百万的小作坊在生产。目前如此的供应链乱象,让消费者如何买得放心、用得安心?让消费者如何才能知道买到手机会不会是一颗定时炸弹?

在此我们暂且不讨论作坊型的小工厂,就目前Android阵营手机锂电池保护板前几位的厂商,在材料的选择、设备及工艺能力、工程能力、生产制造能力、品质管控能力方面也都参差不齐、不近相同,即使是同一工厂的同一工序,其不同设备的制造能力也有天壤之别。电池保护板(尤其是FPC和RFPC产品)是一个非常特殊的线路板行业,无论是产品设计、工艺流程、生产制造、品质管控等方面,都与其他线路板领域有非常多的细节上的区别。

随着科学技术日新月异的发展,越来越多的行业逐渐形成了专业的工厂、专业的团队做专一的产品。电池保护领域也一样,在手机品牌商没精力去操心,电池厂商操心精力不足,线路板厂商良莠不齐的大环境下,要想提高锂电池的安全系数,而电池保护板又属于有关电池安全的重要部分,电池保护板制造领域必将出现行业整合,优胜劣汰,终将发展成为数不多的几个专业厂商、专业团队去为各品牌厂商的手机安全保驾护航。

纵使Android阵营中也有诸多设计方案,但万变不离其宗,要从根本上杜绝保护板导致电池爆炸,不外乎是从保护板的“设计”和“制造”两方面去未雨绸缪,彻底杜绝线路板自身短路、线路板导致的贴元器件后短路和线路板导致的成品电池电芯正负极短路。

一、保护板设计方面:

正如前面文章所述,因为保护板制造厂商水平参差不齐,在无法对厂商能力有足够认识了解的情况下,以下几方面建议按如下设计:

1、最小线宽线距

成品铜厚1.5OZ:0.2mm/0.2mm(Note 7国行版之设计)

成品铜厚1OZ:0.15mm/0.15mm

骏亚能力:以上基础上最小线宽线距均可在减少0.05mm。

原因:不同厂商电镀设备能力、蚀刻设备能力为直接影响因素。不要听板厂吹嘘其VCP、真空蚀刻能力有多强,除了拿事实说话之外,你可知道这家板厂有多少条VCP,多少条蚀刻线?各条线能力一致吗?就是你指定了生产设备,在实际生产过程中是按你指定的设备在生产吗?目前Android阵营中的板厂无一例外。

此外电镀和蚀刻能力还关系到电池保护板的一个重要监控指标——内阻,若这两方面能力差了的板厂,请时刻准备着分选整批的PCBA或成品电池吧。

2、线路距外形Outline的距离

RFPC:推荐线路距外形0.25mm

FPC:推荐线路距外形0.2mm

不同厂商设备及技术能力不同,其层与层之间对位精度、外形加工精度也参差不齐,若线路距外形设计太小,产品外形加工后将有机会出现侧面漏铜的问题,在电池Packing完成后,有机会出现电芯正负极因线路板板边漏铜导致短路的事件发生。

3、连接器焊盘开窗方式

强烈推荐阻焊开窗方式

骏亚能力:可根据客户产品选择的连接器规格,提供最佳的焊盘开窗方式建议。

原因:随着连接器技术的发展,连接器焊脚越来越小,若全部采用Covlayer开窗工艺,因各厂商Covlayer对位精度不同,生产Covlayer开窗的模具精度和能力不同,Covlayer贴合偏位可能出现漏焊盘,将导致连接器贴装后焊盘之间锡短路。

二、生产制造方面:

由于生产制造方面牵涉的内容太广,在此笔者无法阐述完所有内容。但要做好任何一款电池保护板,总结归纳起来不外乎以下几方面,现分享出来供同行点评指正,以便共同进步,最终以促进行业的健康发展:

1、原材料(包括主料和辅料)、化学药水的选择要慎重。例如某些材料与某些化学药水兼容匹配性较差,可能存在品质风险;某些药水适合做其他领域FPC,但不适合做电池保护板的FPC;某些材料尺寸稳定性较差导致成品涨缩严重影响客户SMT。

2、关键设备的选择要慎重。例如VCP的均匀性、蚀刻线的均匀性、传压设备、快压设备、覆盖膜和补强自动贴合设备等,均要选择适合做电池保护板之设备。

3、产品叠构、工艺流程设计要慎重。例如生产RFPC要尽量让叠层结构简单,彻底避免含有环氧系纯胶或丙烯酸系纯胶的叠层结构,生产工艺优先采用酸性流程,让整个工艺流程越简单越好。

4、流程管控要严谨。无论是设备能力的定期监测,还是药水定时间分析,以及生产制程任何工序的产品品质管控,均要做到仔细、严谨。对于任何有关产品可靠性的缺陷,要抱着“宁愿错杀一批、不能放过一个”的观念和心态去处理和解决问题。

5、基层员工及专业骨干的培养。线路板涉及的领域非常宽广,从事线路板的人员数不胜数,但术业有专攻,仅仅掌握通用的的线路板(或FPC)的知识是不够的。要在此领域做大、做强、做好这方面的产品,除了要培养丰富经验的员工,更要培养一批具有高水平,专业素质过硬的技术及管理骨干,才能够应对不同直接客户和终端客户,在成本、交付、研发、品质等全方位的需求。

前面的内容有详细描述Android阵营电池保护板行业目前的现状,基本可以用"竞争无序"、"参差不齐"两个词来涵盖。即使是前五大电池保护板生产商也各有各的疑难杂症,而且有些症状甚至已经病入膏肓。

随着三星Note 7电池爆炸事件的持续发酵,以及快充技术的继续进步,消费者自身安全意识的持续加强,电芯领域巨头之一都已经开始出现危机,相信一线品牌锂电池领域针对保护板的选择必将进行一次洗牌,而对于保护板制造商要想不被洗牌,就必须对企业自身进行一次彻底的革命。

最后对正在或正准备投资电池保护板领域的企业家几点真挚的建议:

1、目标市场要清晰。电池保护板市场产品比较多元化,您打算投资做那部分的产品?PCB?FPC还是RFPC?

2、设备产能规划要匹配。确定了目标市场,就可以根据目标市场来预算投资、规划设备产能,但特别要设备产能要匹配,否则结果会出现无法达到最大整体产能。

3、专业技术人才要选好。电池保护板说难不难,说易也不易,但如果是没有相关经验的人员参战,尤其是一开始就定位RFPC的企业,多少都会走些弯路,多少都会影响既定目标的实现,说不定还会出大的品质事故。

| 我要评论: | |

| 内 容: |

(内容最多500个汉字,1000个字符) |

| 验证码: | 看不清?! |

最新产品

同类文章排行

- 汽车无线充电PCB厂之开PCB厂还赚钱吗?

- 线路板厂之高速PCB的特殊之处!

- 5G线路板厂讲PCB行业的冬天,如何实现上千万的利润?

- 2022年NTI-100全球百强PCB企业排行榜新鲜出炉!

- 你知道电路板厂都有哪些部门吗?

- PCB成本计算方法

- 5G天线PCB厂讲有电动车的注意了! 明天起这些新规将实施,最高可罚5000元!

- 5G天线PCB厂讲微波天线PCB板的机遇

- 电池线路板厂之共建“一带一路”十周年!这些成就很亮眼

- 汽车无线充电PCB厂之小米为电动汽车无线充电概念申请专利

最新资讯文章

您的浏览历史

共有-条评论【我要评论】