电路板厂垂直连续电镀线图形电镀孔破原因分析

电镀工艺是印制电路板(PCB)制程中关键的工艺流程。传统的加工线体为龙门式设备,天车将飞巴上的板件按照一定程序运行和加工。由于龙门线在人力成本、现场环境以及加工性能方面都处于劣势,将逐渐被垂直连续电镀线(VCP,Vertical Continuous Electroplating Line)取代,从而实现全自动上下板以节约人力,封闭的构造也使得周边的环境改善,其在镀层均匀性、电镀效率等方面比龙门线更具优势。以往垂直连续电镀线制造成本比较高,2010年前主要在欧美、台资企业应用广泛。随着国内设备制造商的制造能力不断升级,制造成本降低,国内的电路板厂都开始批量引入这种线体,广泛应用于全板电镀的加工。

随着技术层面的不断升级,其镀铜的均匀性提高而导致电镀成本下降、品质提升,使VCP电镀优势突现,2015年起逐渐有PCB厂采用垂直连续电镀线加工图形电镀工艺。相对于全板电镀工艺,图形电镀工艺用于生产的实例不是很多。本文针对我司药水在深圳某企业搭配垂直连续电镀设备生产时发生的镀层孔破现象进行分析验证,得出了镀层孔破发生的主要影响因素,并针对性地给出改善对策和建议。

1 VCP图形电镀层孔破背景

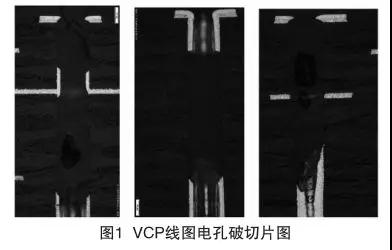

H客户的VCP线是一条全新的钢带式垂直连续电镀线,在2017年12月投入使用。其工艺流程为:除油—二级水洗—微蚀—二级水洗—镀铜预浸—镀铜—二级水洗—镀锡预浸—镀锡—三级水洗—热风吹干—收料。在开始量产图电板件时,电测室陆续反馈孔径≤0.35 mm的小孔板出现孔破异常,代表性异常切片(如图1)。

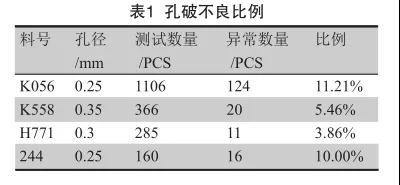

发生孔破的异常板件集中出现0.35 mm以下的小孔,其中0.25 mm孔径出现比例最高,前期电测统计孔破不良数据(如表1)。

2

VCP图形电镀层孔破问题鱼骨图及切片分析

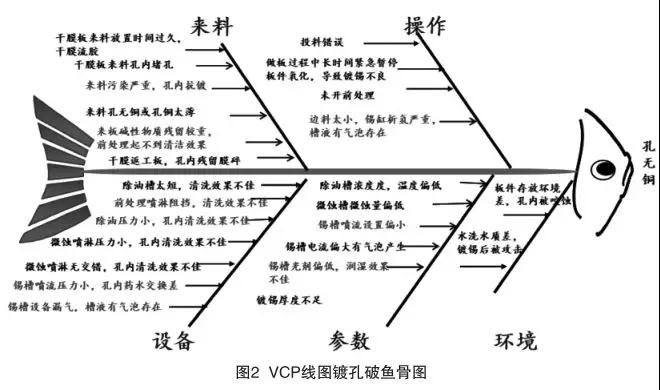

针对电镀的孔破现象,我们可以借助鱼骨图来分析其发生的原因。将所有影响电镀孔破的因子列出,并分为来料、设备、参数、操作和环境等五个方面来分析(见图2)。

客户端的孔破切片中存在两种不良现象:孔口区域孔破占到30%;孔内占到70%左右。结合现场的实际生产状况、设备和环境,根据孔破的切片问题点,进行鱼骨图分析,主要异常可能在于设备、来料和参数三方面。一方面是板件本身存在干膜流胶入孔的现象,而VCP线由于除油槽采用喷淋、处理时间短,处理效果差,造成除油质量不佳,流胶未清洗干净,从而电镀时产生抗镀,造成该区域在VCP图形电镀中未电镀上铜和锡,蚀刻时造成孔破现象;另一面镀锡槽的喷嘴流量过小,导致小孔内残留的气泡不能溢出,气泡残留在孔内,影响小孔中间镀锡的质量,造成镀锡层未能完全覆盖小孔中间的铜层,蚀刻时没有锡层保护而形成气泡型孔破。

对孔破的切片进行分析确认,在孔口的区域由于槽液交换性相对较好,所以不存在孔内气泡的残留。根据微蚀后的切片观察到板电层/图电层断开整齐,靠近板面由于存在锡层保护未被咬蚀,而接近孔内的镀层可能由于镀锡不良或者由残胶影响了镀锡效果,从而造成镀铜层被咬蚀;在孔内的区域,整体的孔破呈现弧形状,板电层和图电层的铜都被咬蚀,该区域属于镀锡交换性不够或者镀锡过程中气泡残留造成。

结合客户端板件的部分,相同板件在龙门线加工不会出现孔破的问题,说明该种孔破与沉铜、全板电镀工艺无关。另外该设备的镀铜段在生产全板电镀板件时,孔内铜镀层正常,说明镀铜缸正常。所以主要从外层图形工艺、电镀前处理以及镀锡槽进行方案设计与改善验证,主要从以下三个方面进行排查和测试:

(1)对比外层图形工艺的影响,分别在龙门线和图电线测试;

(2)改善前处理槽的工艺参数,测试前处理槽的改善效果;

(3)锡缸的测试,采用不同的喷流强度来进行加工,测试镀锡槽的影响。

3

孔破分析改善

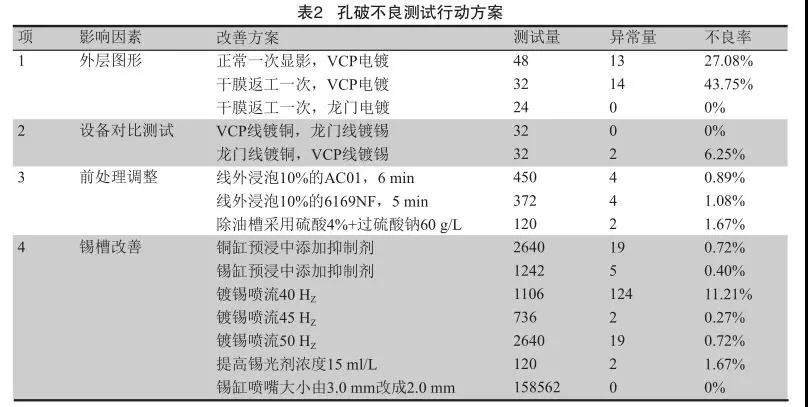

按照以上鱼骨图和切片原因分析的结果,制定了表2中的行动方案进行测试。

按照表2中的行动项目,首先对第一项和第二项进行了测试,排除了外层图形干膜的影响和镀铜槽的影响,基本上将原因定位于镀锡段。通过第三项改善除油的效果,将除油更换为龙门线的除油剂进行除油,板件还是存在孔破的现象,最终将这次孔破的问题定位于镀锡段。测试结果表明:本次的孔破主要是镀锡槽引起的,与外层图形工艺和电镀前处理的关系不大。

对于锡槽改善,第一步测试了在镀锡前预浸槽中补加相应镀锡添加剂的效果。通过补加添加剂增加板件内小孔的润湿性,电测显示还存在孔破的问题,说明通过加强润湿效果改善不大,同时在锡槽内将镀锡添加剂的浓度进行提升,但是做板过程中还是存在较高比例的孔破,说明提高镀锡添加剂对孔破无显著改善效果。

第二步,对锡槽的循环过滤泵喷流强度进行提高,改善喷流对孔内的药水交换大小和排气冲击力。对比前后三次料号K056板件加工条件以及结果,在锡槽频率40Hz提高到50Hz有明显改善,喷流泵受到最大功率的影响,不能继续提升喷流量。

第三步,对镀锡槽中喷嘴流量的大小进行测试。从前面的行动可以看出增加喷流量对改善孔破有一定的效果。因为我司镀锡光剂在其他客户都有与VCP设备有过实际的生产线,在其余客户端都未出现孔破的现象,这条VCP线是一条新设备,问题点可能在设备的构造上。对锡槽设备以及周边设备的点检中发现,铜缸喷嘴的直径为2.0 mm,而锡缸喷嘴的直径为3.0 mm。客户有大量的0.2~0.25 mm孔径的板件出现孔破,怀疑是由于喷嘴开口偏大,造成喷流的流速偏低,镀锡液在小孔内的交换性不足,造成小孔内有气泡残留,故将镀锡段的喷管全部更换成喷嘴直径为2.0 mm的喷管。由于减小了喷嘴的直径,相对于增加了喷流流速的大小,对孔内镀锡的交换性大幅度的提升。通过相关的测试,现场未出现有镀层空洞的不良现象。

在龙门线加工工艺中,由于存在摇摆和震动,小孔的加工性能良好。而VCP设备中没有摇摆和机械振动,只有喷流,对于小孔的加工,当喷流的流量太小或者流速太低时,造成镀锡液在小孔内的交换性差,孔内存在气泡,镀锡层不能有效覆盖小孔的孔壁,蚀刻后出现孔破现象。

本次客户通过减小喷嘴的直径,提高锡槽的喷流流速,改善镀锡槽溶液在小孔内的交换性,从而改善镀锡质量。更改后客户端持续了半年左右的生产,生产过程中再未出现孔破现象,至此客户端因镀锡不良造成的小孔孔破问题彻底解决。

4 结论

在图形电镀制程中,对于外层干膜流胶型的孔破问题,一般通过改善除油的效果和干膜板件的放置环境来进行改善;对于气泡型的孔破,VCP线只能采用加强循环过滤的流速方式进行改善。

通过针对客户端时的孔破原因进行全面分析,并逐一排查层别,得出孔破的主要原因是由于镀锡槽喷嘴直径偏大、喷流流速小而导致的镀锡不良。垂直连续电镀设备由于槽液的交换方式和传统的龙门线不一样,不含有震动和机械摇摆,对于小孔(0.25 mm以下)或者高厚径比(6:1以上)的加工,槽液的贯穿性差。在过滤循环设备喷流流量一定的环境下,将镀锡槽的喷嘴开口控制在适当的范围,提高喷液的流速大小,增加药水到板面的压力,使镀锡液能够贯穿板件,起到良好的排气效果和交换作用,从而改善因镀锡不良而造成孔破问题。

| 我要评论: | |

| 内 容: |

(内容最多500个汉字,1000个字符) |

| 验证码: | 看不清?! |

最新产品

同类文章排行

- 汽车无线充电PCB厂之开PCB厂还赚钱吗?

- 线路板厂之高速PCB的特殊之处!

- 5G线路板厂讲PCB行业的冬天,如何实现上千万的利润?

- 2022年NTI-100全球百强PCB企业排行榜新鲜出炉!

- 你知道电路板厂都有哪些部门吗?

- PCB成本计算方法

- 5G天线PCB厂讲有电动车的注意了! 明天起这些新规将实施,最高可罚5000元!

- 5G天线PCB厂讲微波天线PCB板的机遇

- 电池线路板厂之共建“一带一路”十周年!这些成就很亮眼

- 汽车无线充电PCB厂之小米为电动汽车无线充电概念申请专利

最新资讯文章

您的浏览历史

共有-条评论【我要评论】