多层板制造方法有电镀通孔法以及高密度增层法两种,都是通过不同工艺的组合来实现电路板结构。其中目前采用最多的是电镀通孔法,电镀通孔法经过超过半个世纪的发展与完善,电镀通孔法无论从设备、材料方面,还是工艺方面都已相当成熟,并已建立起坚实的产业化基础。电镀通孔法既可制作双面板,又可制作多层板,他们在工艺流程和设备上是可以做到复用的。电镀通孔法是将绝缘基板表面、内层的导体图形由通孔贯穿,在通孔内壁电镀金属层并实现不同层中相应导体图形的连接。

以一PCB厂的制作工艺为例,典型的刚性多层板的主要制作工艺如下图所示的流程:开料PCB厂并不直接制造覆铜板、半固化片、铜箔等基材,而是向产业链上游的基材厂商采购所需的基材,基材在出厂时都是标准的大尺寸,比如1m*1m(或1m*1.2m)的规格。然后在PCB制造之前,需要根据自身加工设备的规格,将其切割成适合生产线所需的尺寸。开料之后,对于多层板的工艺流程,先制作内层电路,如内层图形制作、压合等工序,然后流程又回到了与双层板一致的流程,如钻孔、电镀、外层图形制作等,最后就是各种检测和包装发货。

汽车PCB厂讲内层图形制作多层板的内层通常使用薄的双面覆铜基板,在其表面形成内层线路之后,进行压合,即可得到多层板。在内层的双面覆铜板上贴上光敏干膜,然后在贴上内层线路的薄膜并曝光,曝光后进行显影,然后用蚀刻机进行蚀刻,去除不必要的铜箔。蚀刻完成之后,内层的线路便已呈现,这时候就需要把保护线路不被蚀刻的保护膜清除掉,这就是退膜工序。接着就是内层的检查,采用自动光学检查(AOI)进行,在层压之前,为了提高铜箔与半固化片的结合能力,需要做棕化处理。

棕化的目的如下:

增大铜箔与树脂的接触面积,加大两者之间的结合力;

2.增加铜面对流动树脂之间的润湿性,使树脂能流入各死角而在硬化后有更强的附着力;

3.在铜表面生成细密的钝化层,防止硬化剂与铜在高温高压状态下反应生成水而产生爆板。

层压内层板将按照设计的层叠结构进行堆叠,将制作好的内层板、半固化片以及外层的铜箔依顺序层叠,然后热压形成一体。层压完成之后,便进入外层线路的制作流程,这部分则与双层板的制作流程流程是一致的。

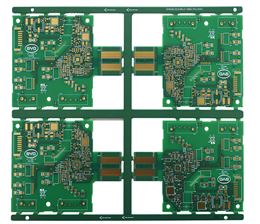

汽车BMS板

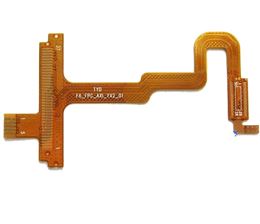

汽车BMS板 医疗设备FPC

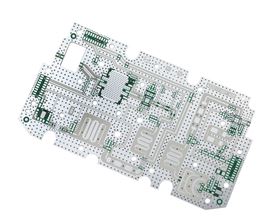

医疗设备FPC 通讯功放 PCB

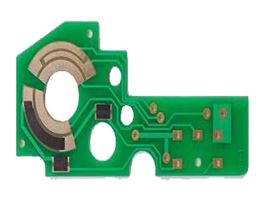

通讯功放 PCB 汽车传感器板PCB

汽车传感器板PCB