随着PCB电路板线路制作精细化程度的提高,线路制作中的开短路问题成为影响产品合格率的重要因素,通常对于线路合格率的改善行动会考虑到干膜附着力,曝光能量等因素,从整个系统制作的角度来说,电镀后板面本身的平整度是影响线路良率的一个根本和直接的原因。

对于采用垂直连续电镀的填孔板,板面凹坑是主要问题点,在图形区域的凹坑很大程度上会导致线路的开缺口,如除油不良凹坑大小在50um上下波动。对于4mil的线路影响不大,但对于3mil线路的影响会突显出来。该现象现在越来越引起各PCB厂的重视。因此,本文从改善电镀表面凹坑缺陷出发,以提高线路制作合格率为关注点,通过对垂直连续电镀流程的工艺改善,解决板面凹坑对线路制作的不良影响。

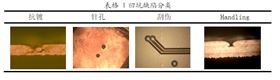

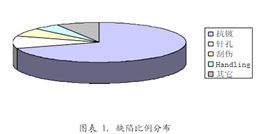

造成PCB电路板板面凹坑的原因有很多,如板面抗镀,针孔,刮伤等,通过对缺陷的采集分类,如表格1和图表1,可以看到不同凹坑缺陷的比例分布。

根据以上的缺陷比例分析,抗镀是造成凹坑的主要原因。前期改善主要是针对表面有明显杂物开展的,但仍有比较高的凹坑比例,进一步分析认为当前引起板面抗镀的最可能因素是电镀前板面的有机物质污染,包括外界引入的油脂(比如手指印引入的)、矿物油脂(比如导电油),还包含前道工艺引入的吸附在板面的有机物质,并且这些有机物质对线路的缺口断线贡献可能更隐蔽、更大一些。最可能来源是PTH工序的化学品夹杂在化学铜之间难以去除。

PTH化铜槽药水中包含络合剂(EDTA)、稳定剂(吡啶)等物质。这些物质都与铜离子有比较强的作用力,吸附在板面后去除比较难,只有在碱性环境下才有比较高的溶解性。

既然无法避免PCB电路板板面有机物质的产生,那么我们就需要在后工序处理上来降低有机物质的含量。也由此有了在电镀前引进了碱性除油剂的想法。

1.碱性除油的引入

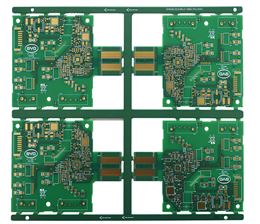

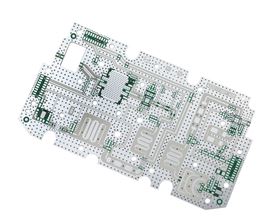

汽车BMS板

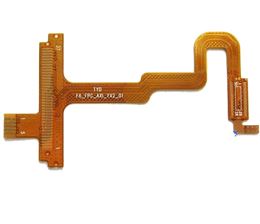

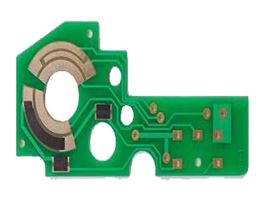

汽车BMS板 医疗设备FPC

医疗设备FPC 通讯功放 PCB

通讯功放 PCB 汽车传感器板PCB

汽车传感器板PCB