摘要:动力电池系统是新能源电动汽车动力的来源,作为电动汽车的关键零部件,其设计的合理性和安全性对电动汽车起着至关重要的作用。文章基于某车企需求研发设计一款28 kWh的动力电池系统,主要从电池系统整体结构的排布与设计、电池电气系统的设计、电池热管理系统的设计等三个方面对该动力电池系统进行详细设计和分析。该设计通过结构上尺寸链的分析校核是合理的,以及对其热管理系统进行仿真分析,从而来验证其性能的可行性。此次设计为后续进一步对该电池系统进行优化和试验验证提供了一定的理论基础,也为电池系统开发工作者提供一定的参考价值。

关键词:动力电池系统;结构设计;电气设计;热管理系统设计

据新能源汽车电池包线路板小编了解到,近年来,随着环境污染、温室效应与能源短缺的加剧,为汽车寻找新型能源已迫在眉睫,于是新能源汽车应运而生[1-2]。新能源汽车行业作为国家发展战略得到了快速发展,近年来新能源汽车的需求量越来越大。以锂离子电池为代表的动力电池因能量密度高、充放电倍率大、寿命长等优点,成为电动汽车动力来源的首选[3]。然而动力电池在实际工作过程中经常因为大电倍率充放电,导致电池内部热量聚集,甚至会产生热失控现象,影响整车的安全性和可靠性[4]。在日常使用过程中,动力电池工作温度的高低也会影响其输出性能,良好的动力电池系统必须具有有效的热管理系统。所以设计一款结构合理且安全性好、具有良好的工作温度的动力电池系统很有必要。

本文基于某车企需求,设计一款排布合理、结构紧凑动力电池系统,并对其尺寸链进行分析,验证其结构设计的合理性和可行性,并对其热管理系统进行热仿真性能分析,来验证该系统设计的安全性和可靠性。

01电池系统结构设计

线路板厂小编提醒大家,动力电池包是电动汽车的关键核心零部件,目前大多数电池包的固定方式采用箱体装载式并固定于汽车底盘[5-6]。动力电池系统主要由电池组件、电池箱体组件、电池管理系统(Battery Manage- ment System, BMS)、高压电气系统和热管理系统等组成。动力电池系统的整体布局在满足客户设计需求的前提下,电池内部空间需排布合理,并且保障动力的稳定性以及电池的安全性。各排布之间确保零件之间不会相互干扰,且保证电池系统在合理的工作范围内工作,且确保电池系统在合理的温度范围内工作,也就是确保电池的热管理系统正常工作,均匀散热,确保电池的一致性,提高电池的利用率,同时延长电池的使用寿命[7-8]。

以下对电池系统整体排布与设计进行概述。

根据上述动力电池系统的特点和特性,以及主机厂的设计要求,本文设计的动力电池系统主要由电池箱体、箱盖、电池模组、高压铜排、液冷板、高压插件、电池切断单元(Battery Disconnect Unit, BDU)、BMS主机和从机、烟雾传感器以及高低压接插件等组件组成。电池各部件的初步选定为:采用方壳电芯进行设计,电池模组选用1P34S×3成组方式,系统额定容量为87 Ah,额定电压为326 V,标称电量为28.39 kWh,电压范围为255~372V,可用的电池荷电状态(State Of Charge, SOC)范围为0~100%,电池系统的能量密度为120.8 Wh/kg。电池的防护等级根据国家的相关标准采用IP67的防护等级。目前热管理方式主要有液冷和风冷两种方式,根据电池结构特点和客户需求,本文采用液冷板液冷散热和侧面正温度系数热敏电阻(Positive Temperature Coeffic- ient, PTC)加热的热管理方式。BMS排布选择一主两从的结构形式。整体的PACK尺寸设计为 1 230 mm×1 085 mm×130 mm,整体PACK的重量应为235 kg。电池包的三维整体布置如图1所示。

图1 电池包三维整体布置图

该电池PACK系统中电池模组通过螺栓固定在电池箱体上,箱体与箱盖最终通过螺栓进行密封。模组与模组之间通过串联铜排进行连接,电池系统的前端留有一个矩形空间,专门布置2个高压箱BDU、BMS主机和BMS从机、烟雾传感器以及用于引出总正和总负的高压铜排。箱体前端外部安装有高低压接插件用于充放电以及与整车通讯连接。为了散热性能好,在电池模组底部设计有液冷板用于散热冷却,模组侧边设计有PTC加热,两者相结合保证电池系统在合理的温度范围内工作,提高电池系统的使用寿命。该电池系统结构设计紧凑、集成度高,且便于装配和维修。

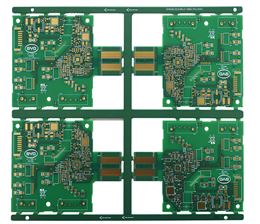

汽车BMS板

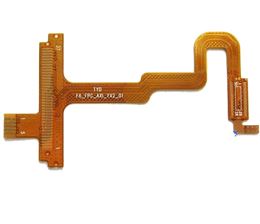

汽车BMS板 医疗设备FPC

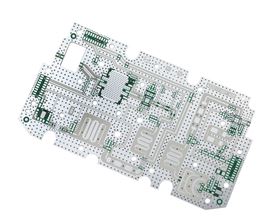

医疗设备FPC 通讯功放 PCB

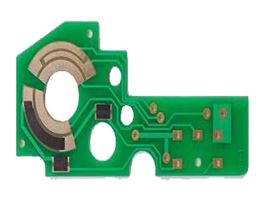

通讯功放 PCB 汽车传感器板PCB

汽车传感器板PCB