随着电子信息产业的发展,汽车线路板产业的精细化要求越来越高。目前,汽车线路板的精度已经发展到最小孔径0.08mm、最小孔间距0.1mm甚至更高的水平。钻孔是汽车线路板板制造中的一个重要环节,除了导通孔、零件孔,还有槽孔、异形孔、板外形等均需要检查。如何对汽车线路板的钻孔品质进行高效、精确的检测,已经成为保证产品质量的重要环节,汽车线路板验孔机正是应用于钻孔质量检查的一种自动光学检查设备。

在汽车线路板钻孔工艺中,需主要管控以下可能发生的品质问题:多孔、漏孔、移位、错钻、未透、孔损、偏废、批峰、塞孔。目前各厂家的管控方法,主要是钻前规范钻机操作工艺,以及钻后加强检验手段。然而在实际生产过程中,由于钻前手段只能降低错误发生的概率,不能彻底消除,必须依靠钻后检验来确保产品质量。

在钻后检查中,目前很多国内厂家还在采用塞规结合人工目视菲林(胶片)套检比对的方法:通过塞规重点检查孔大、孔小,通过菲林重点检查多孔、漏孔、移位、未穿、未透,其他的孔损、披锋、孔塞等则通过人工目视来完成。在使用菲林检查时,每种产品钻孔时先钻出一张红菲林样板,检验时通过销钉与产品板固定,人工在灯箱下目视检查。这种方法理论上可以检查出各种不良,但是实际运用中效果折扣很大,主要问题体现在:

不能保证小尺寸孔径的检查要求:生产实践表明,对最小孔径≥0.5mm的汽车线路板,人工可在保证一定生产效率的前提下达到较高的检查效果。这是由人眼的最小可识别视角、工作距离、注意力可持续时间决定的。随着孔径尺寸的减小,对于0.5mm以下的产品板人眼的检验能力迅速下降,对于≤0.25mm的产品板,人工连抽检质量都难以保证。

人工检查效率低:人工检查的效率,与孔数、最小孔径有直接的关系。实际生产经验表明,在10000孔以上、最小孔<0.5mm时,人工检查效率会显著降低,只能用于抽检。对于高密度板,人检已经无法保证钻孔质量。

不能保证品质的稳定性:人工会受到经验、情绪、疲劳度、责任心等多方面因素的影响,故品质的稳定性难以得到保证。尽管一些厂家不得以采用多道人工、重复检查的方法,结果表明产品品质的稳定性依然较低,不能得到保证。

为了解决以上问题,很多汽车线路板大厂已经在大范围采用验孔AOI设备来替换人工,特别是日资企业和台资企业。多年实践证明,验孔AOI设备能有效提高钻孔质量和最终产品质量,值得众多国内汽车线路板厂家重视和借鉴。

验孔AOI设备的检查原理主要采用光学系统采集汽车线路板钻孔成像,与设计文件(钻带文件或CAM文件)做比对,当两者一致时说明钻孔正确,否则说明钻孔存在问题,再根据图像形态进行分析,归类缺陷的类型。与人工目检与菲林进行比对不同,验孔设备是与钻孔的设计文件进行对比的,在检验原理上可以有效避免由于出现菲林钻孔错误导致的问题,稳定性和可靠度更高

验孔机对汽车线路板钻孔工艺的作用主要体现在以下几个方面:

高效、稳定的钻孔品质检查:常规检查中,可在最小孔径0.15mm、8m/min的速度下,同时检查多孔、少孔、孔大、孔小、残屑缺陷,并标出缺陷的位置、Review缺陷图像,为人工提供判定依据。对微小残屑进行完全检查;全面提升产品质量。

辅助生产、质量管理部门的数据统计分析:为用户提供实时刀具分析、生产产能分析及机台分析。

节约成本,投入产出比高:有效节约人员、原材料成本,减少产品投诉、退单和罚款。

随着汽车线路板厂家对钻孔工艺更高的品质要求,在人工成本提高、人工检查能力逐渐不能胜任的压力下,验孔机的重要性日益明显。

验孔机的使用时间已经超过十年,设备的功能和性能持续提升,与生产的配合度也越来越紧密。特别是随着高密度板的快速发展,汽车线路板厂家对钻孔工艺品质的要求也越来越高,在人工成本日益提高、人工检查能力逐渐不能胜任的压力下,验孔机已经由原来的辅助设备逐渐转变为关键配套设备。在工业4.0自动化快速发展的今天,采用验孔机对提高生产效率、节约生产成本、提高产品质量管理水平影响显著。

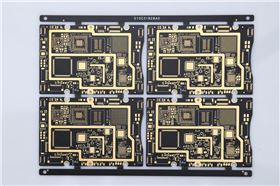

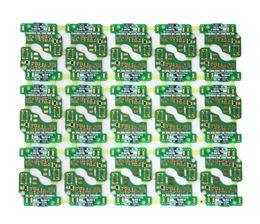

手机通讯副板

手机通讯副板 5G基站天线板

5G基站天线板 通讯服务器板

通讯服务器板 光模块

光模块